Was passiert im Labor?

Das Labor für Werkstoffrandschichtanalytik vereint verschiedene Themen- und Fachgebiete im Bereich der Werkstofftechnik. Bei tribologisch stark beanspruchten Bauteiloberflächen müssen diese modifiziert werden. Durch ein spezielles Verfahren, welches auf Diffusion von Legierungselementen basiert werden im Labor für Werkstoffrandschichtanalytik Metalloberflächen gezielt gehärtet. Neben klassischer Umwandlungshärtung von bivalenten Metallen, zählen auch Wärmebehandlungen mittels eines Lasers zu den Kernkompetenzen des Labors. Bei additiv gefertigten Metallen sind die mechanischen und chemischen Eigenschaften für spezielle hohe Bauteilanforderungen nicht ausreichend. Deshalb beschäftigt sich das LWRA mit dem Post-Processing von diesen Materialien. Darunter fallen Wärmebehandlungen unter Schutzgasatmosphäre um das Gefüge entsprechend einzustellen. Die Oberfläche der Werkstoffe kann mittels eines chemischen und elektrochemischen Verfahrens nachbehandelt und geglättet werden. Um die mechanischen Eigenschaften nach den Modifikationen zu überprüfen, können Härte- sowie diverse quasistatische und dynamische mechanische Kennwerte überprüft werden. In Zusammenarbeit mit Partnern aus Forschung und Industrie werden damit aktuell medizinische Kleinstimplantate entwickelt.

Lehre im Labor

Foto: Nicole Lai / OTH Regensburg

Als eine zentrale Anlaufstelle für Studierende mit verschiedensten Charakterisierungsmöglichkeiten werden im LWRA verschiedene Praktika durchgeführt. Das Praktikum für Werkstofftechnik und Fertigung (PWF) lehrt Maschinenbaustudierenden im 3. Bachelor Semester und das medizintechnische Praktikum (MTP) im 4. Semester im Bachelorstudiengang Biomedical Engineering die wichtigsten Grundlagen und die praktische Durchführung eines der wichtigsten Werkzeuge zur Bestimmung von mechanischen Materialeigenschaften, den Zugversuch. Die dafür zur Verfügung stehende Universalprüfmaschine wird neben der Lehre auch von Abschlussarbeitern und Studierenden der Dynamics Regensburg e.V. (Formular Students) für die Charakterisierung deren Hochleistungsbauteilen genutzt. Zahlreiche Abschlussarbeiten wurden im LWRA im Bereich der additiven Fertigung betreut, wovon neben Publikationen (siehe Forschung im Labor) auch 2022 der Science Award der OTH, sowie der bayerische Kulturpreis verliehen wurden.

Forschung im Labor

Aktuell werden im Labor LWRA zwei verschiedene Projekte bearbeitet:

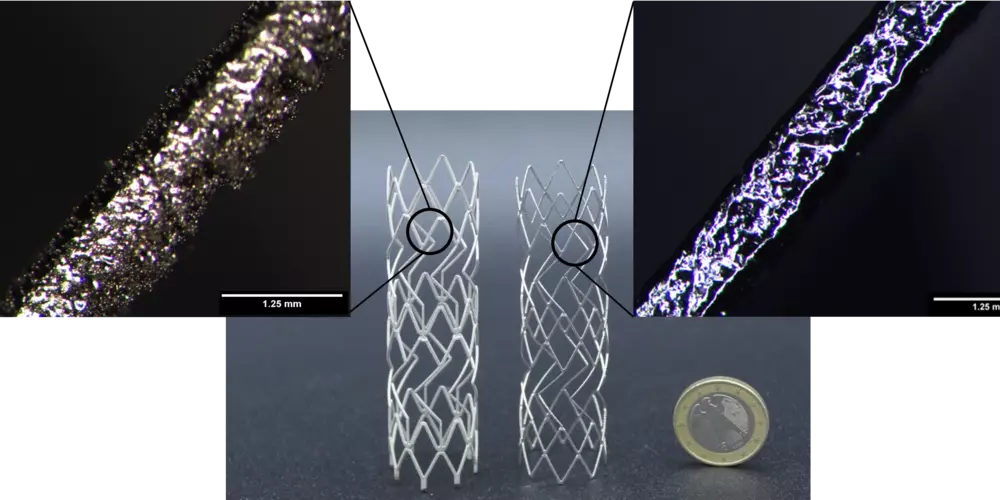

Aortic Gen-i-Stent

Zusammen mit der FIT AG und dem Universitätsklinikum Regensburg forscht die OTH Regensburg an den Technologie-Campi Neustadt an der Donau und Parsberg/Lupburg im Rahmen des Projekts "Aortic Gen-i-Stent" an der Entwicklung von additiv gefertigten (AM) Aortenstents. Diese sollen neue Behandlungsmethoden der pathologischen Aortenerkrankung ermöglichen sowie den bestehenden Eingriff vereinfachen und somit Patientiennen und Patienten schonen.

Aortenstents sind Medizinprodukte der Klasse III, die permanent im Körper verbleiben und zudem im direkten Kontakt mit dem Herz-Kreislauf-System stehen. Der neuartige AM-Aortenstent obliegt somit hohen mechanischen, geometrischen und biologischen Anforderungen. Hier setzt das Projekt "Aortic Gen-i-Stent" der OTH Regensburg an, das laborübergreifend unter der Leitung von Prof. Dr. Ulf Noster (Technologie-Campus Parsberg/Lupburg, Labor für Werkstoffrandschichtanalytik), Prof. Dr. Aida Nonn (Technologie-Campus Neustadt an der Donau, Computational Mechanics and Materials Lab) und Prof. Dr. Thomas Schratzenstaller (Labor Medizinprodukte) an der Fakultät Maschinenbau durchgeführt wird.

Orbita-Treat

Zusammen mit der Gerresheimer AG und dem Universitätsklinikum Regensburg bearbeitet die OTH Regensburg im Rahmen des Projekts „Orbita-Treat“ die Entwicklung eines neuartigen Implantats für eine Fraktur des Orbitabodens inklusive eines entsprechenden Implantationssystems.

Orbitabodenfrakturen entstehen meist durch ein stumpfes Trauma des Mittelgesichts und können in Folge zu Komplikationen führen, die von kosmetischen Defiziten über ernste funktionelle Störungen, wie Doppelbildern, bis hin zur Erblindung reichen. Bisher wird der operative Zugang zum Orbitaboden über die sensiblen Strukturen des Unterlids hergestellt wobei dabei das Risiko von Störungen des Lidschlusses, des Tränentransportes, sowie der Sehfähigkeit besteht. Im Projekt soll für eine alternative Operationsmethode ein Implantat mit zugehörigem Implantationssystem entwickelt werden, die das Potential haben oben genannte Komplikationen zu vermeiden. Das Projekt wird in Kooperation mit Prof. Dr. Thomas Schratzenstaller (Labor Medizinprodukte) und Prof. Dr. Ulf Noster (Technologie-Campus Parsberg/Lupburg, Labor für Werkstoffrandschichtanalytik) bearbeitet.

Foto rechts: Lisa Schäfer / Tridelta Campus Hermsdorf

Die Forschungsergebnisse werden regelmäßig auf Konferenzen vorgestellt. Linke Seite des Fotos: Herr Esper präsentierte seine Ergebnisse auf dem 244. "Meeting der Elektrochemical Society" in Gotheburg. Rechte Seite des Fotos: Herr Grad wurde nach seinem Vortrag auf dem Thüringer Werkstofftag in Weimar mit dem Posterpreis ausgezeichnet.

Zudem werden in Zusammenarbeit mit der technischen Universität Ilmenau zwei verschiedene Promotionsvorhaben bearbeitet.

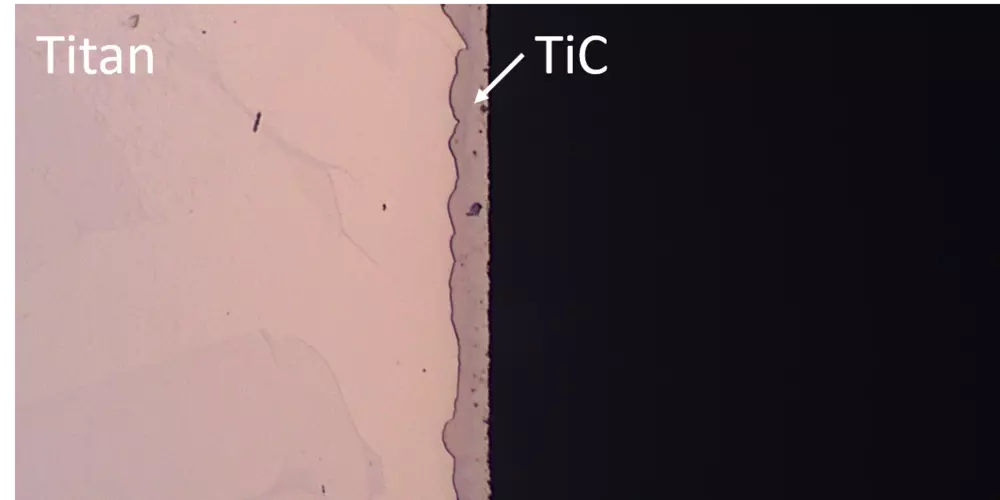

Marius Grad M.Sc.

Im Rahmen des Promotionsvorhaben von Herrn Grad soll eine harte Randschicht, bestehend aus Titankarbid, auf Titanbasiswerkstoffen erzeugt werden. Dabei sollen die Teilvorgänge des Schichtwachstum beschrieben werden, um das Verfahren einsetzbar für die Oberflächenmodifikation von Titanbasiswerkstoffen in der industriellen Anwendung zu machen. Das Promotionsvorhaben startete am 01.10.2021 und wird in Kooperation mit der Fakultät Elektrotechnik und Informationstechnik der technischen Universität Ilmenau unter der Betreuung von apl. Prof. Dr.-Ing. habil. Lothar Spieß durchgeführt.

Lukas Esper M.Sc.

Bei der Entwicklung von Gefäßstützen (Stents) ist es notwendig, dass die Oberflächen der einzelnen Streben möglichst glatt sind, sprich eine geringe Oberflächenrauheit aufweisen. Fortschritte in Fertigungstechnik ermöglichen es mittels additiver Fertigung immer filigranere Strukturen zu erzeugen. Somit ist es möglich auch besonders kleine Strukturen (z.B. Stents) mittels additiver Fertigung herzustellen. Herstellungsbedingt sind jedoch die Bauteiloberflächen an bestimmten Stellen rauer als an anderen. Um diese lokal unterschiedlich zu bearbeiten, beschäftigt sich Herr Esper in seiner Promotion mit dem lokalen Abtrag dieser Strukturen mittels elektrochemischem Glätten. Das Promotionsvorhaben startete am 01.09.2022 und wird in Kooperation mit der Fakultät Elektrotechnik und Informationstechnik im Fachgebiet Elektrochemie und Galvanotechnik der technischen Universität Ilmenau unter der Betreuung von Prof. Dr. rer. nat. habil. Dr. h.c. Andreas Bund durchgeführt.

Die Ergebnisse aus den bearbeiteten Projekten und Promotionsvorhaben werden in regelmäßigen Abständen veröffentlicht. Über folgendem Link gelangen Sie auf den Publikationsserver der OTH Regensburg und können sich ein Bild der bisherigen Ergebnisse machen:

Unsere Kompetenzen

Laborausstattung

Eine Kompetenz des Labors liegt in der metallographischen Aufbereitung verschiedenen Werkstoffe zur mikrostrukturellen Analyse. Zur Aufbereitung steht neben einer Warmeinbettpresse auch verschiedene Schleifanlagen zur Verfügung. Dort können die Probenoberfläche mit diversen Körnungen und Poliersuspensionen geschliffen und poliert werden. Zum Sichtbarmachen der Mikrostruktur stehen etliche Ätzlösungen zur Auswahl. Zur mikrostrukturellen Betrachtung der Schliffbilder stehen Auflichtmikroskope mit verschiedenen Vergrößerungen zur Verfügung.

Auch mechanischen Prüfungen können im Labor durchgeführt werden. Zum einen kann die Härte nach Vickers an einem Mikrohärteprüfer mit einer minimalen Last von 0.1 N ermittelt werden, sowie Zugfestigkeiten und Dehnungswerte diverser Probengeometrien an zwei Universalprüfmaschinen ermittelt werden. Je nach Probenabmaß können Kraftmessdosen von 100 N – 50 kN verwendet werden.

Das Labor Werkstoffrandschichtanalytik besitzt diverse Öfen für Wärmebehandlungen. Diese Öfen können zum Teil unter Schutzgas (Argon) sowie Vakuum betrieben werden. Bis zu einem Temperaturbereich bis 1300°C können auch automatisierte Langezeitversuche durchgeführt werden.

Eine weitere Kompetenz liegt in der chemischen und elektrochemischen Behandlung von Werkstoffen zur Einstellung einer optimalen Oberfläche. Über verschiedene Potentiostaten können elektrochemische Kennwerte, wie Korrosionswiderstand oder Ruhe- und Korrosionspotential ermittelt oder auch eine gesamte Stromdichte-Potential-Kurve aufgenommen werden.