Was machen wir im Labor?

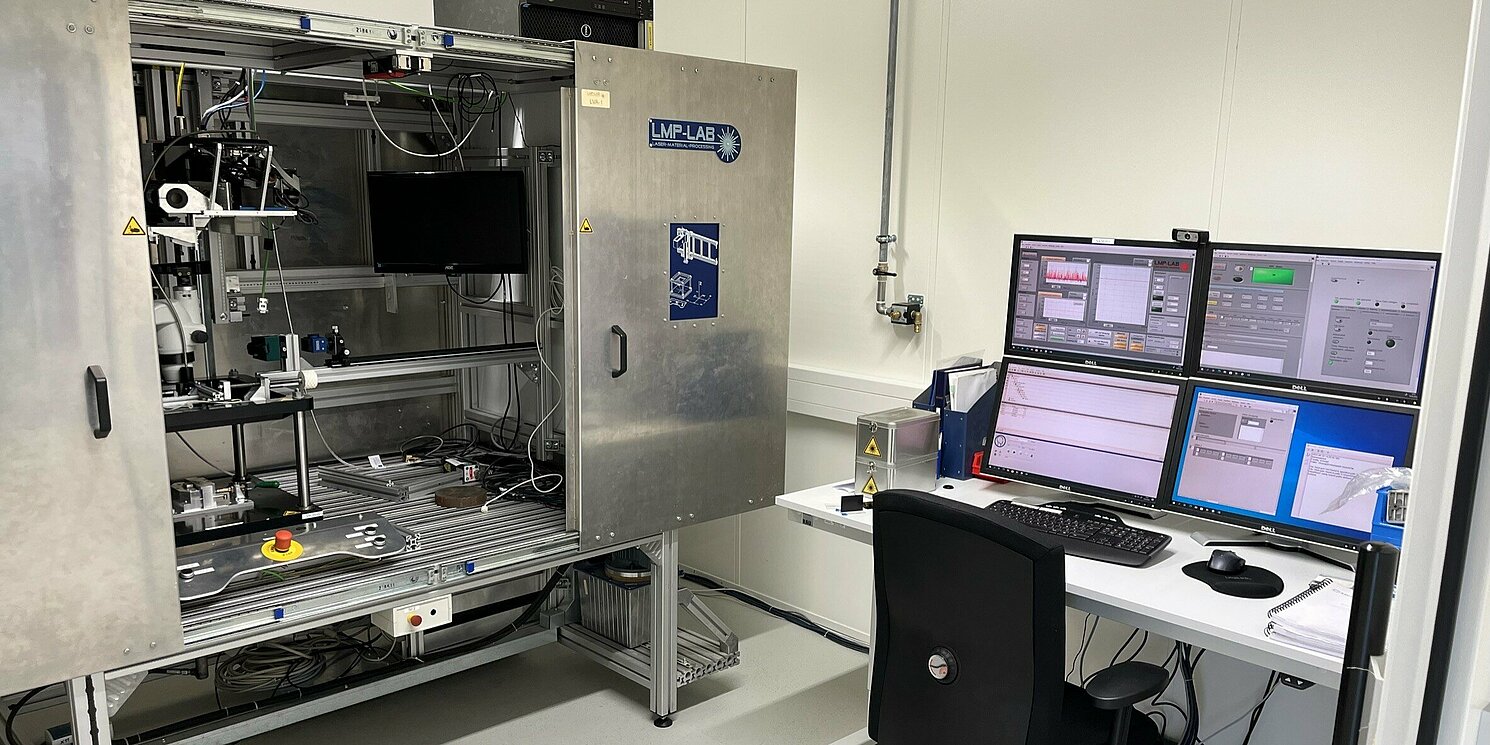

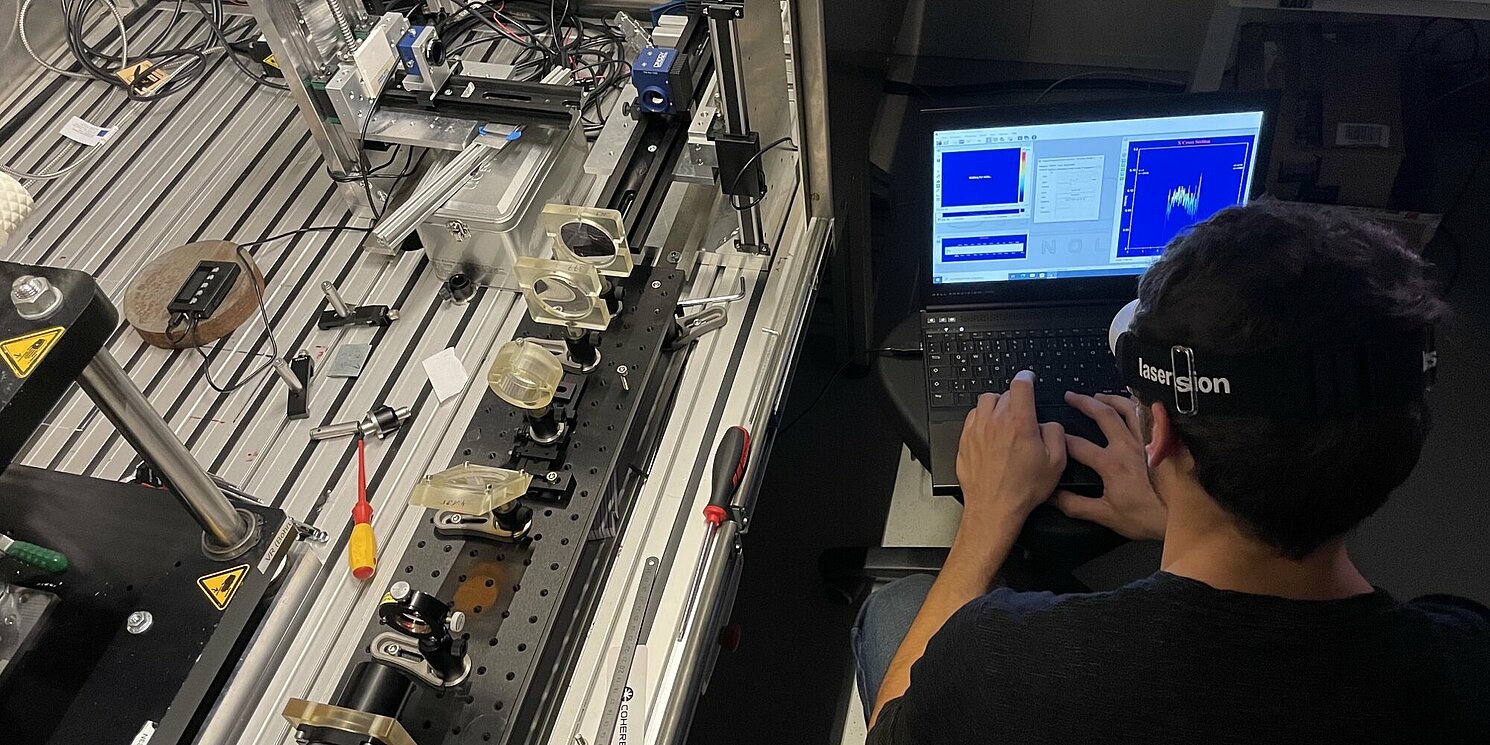

2011 wurde an der Fakultät Maschinenbau der OTH Regensburg das Labor Laser-Materialbearbeitung eingerichtet. Finanziert aus Mitteln der Hochschule, eingeworbener Drittmittel und Leihgaben von Industriepartnern wurden Laser-Versuchsanlagen sowie 3D-Drucker installiert und weiteres Laborequipment beschafft. Das Labor ist eingebunden in den Forschungscluster „Konstruktion mit Kunststoffen, Schwerpunkt Fügetechnik und Leichtbau“.

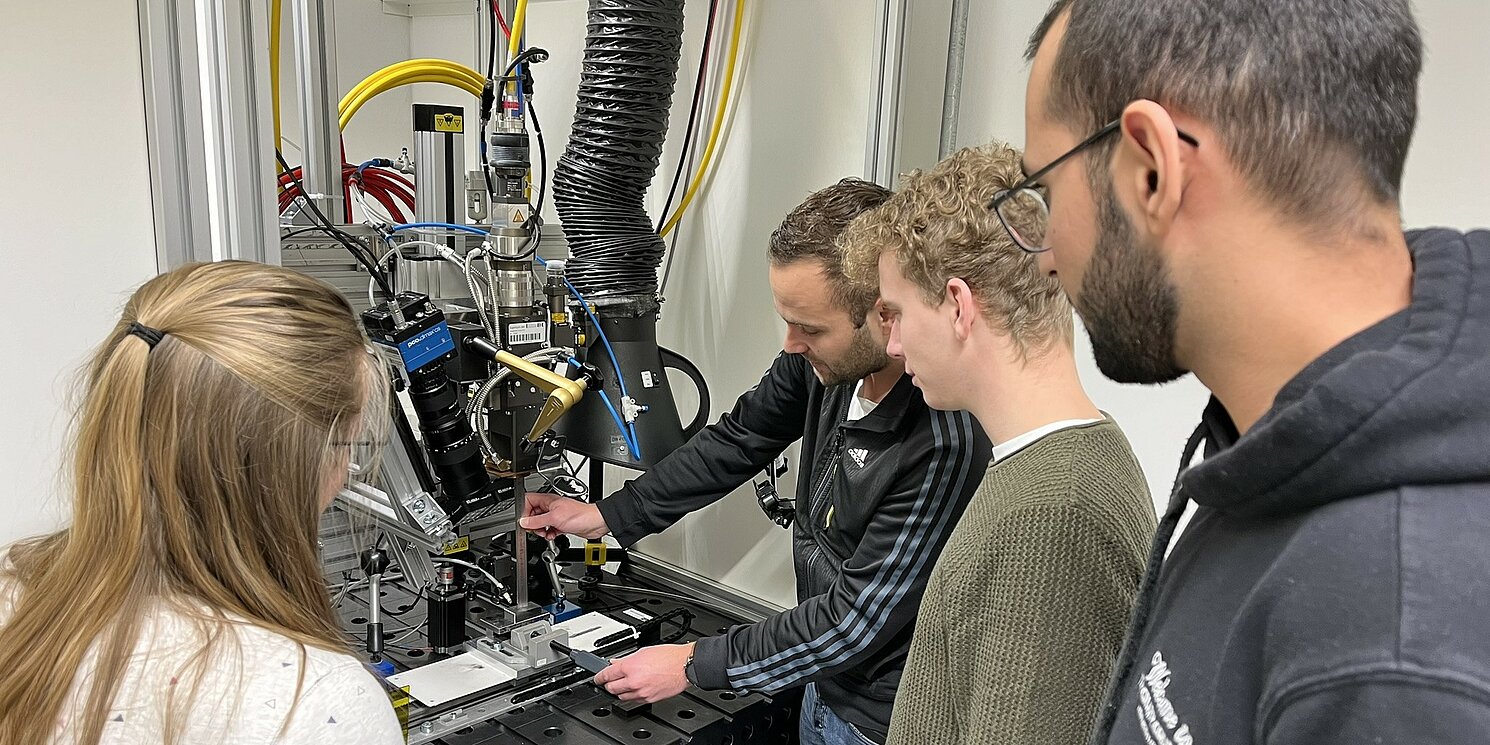

Im Labor sind wissenschaftliche Mitarbeiter:innen und Studierende mit der Bearbeitung öffentlich geförderter und durch Industriepartner direkt finanzierte F&E-Projekte beschäftigt.

Neben der Bearbeitung von F&E-Projekten dient das Laser-Labor zur Ausbildung der Studierenden im Rahmen von Abschluss- und Projektarbeiten. Zudem finden praktische Vorführungen im Rahmen von Vorlesungen sowie Praktika statt.

Forschungsthemen:

- Laserstrahlfügen von Kunststoff- und Metallbauteilen

- Fertigungs- und funktionsgerechte Gestaltung additiv zu fertigender Bauteile

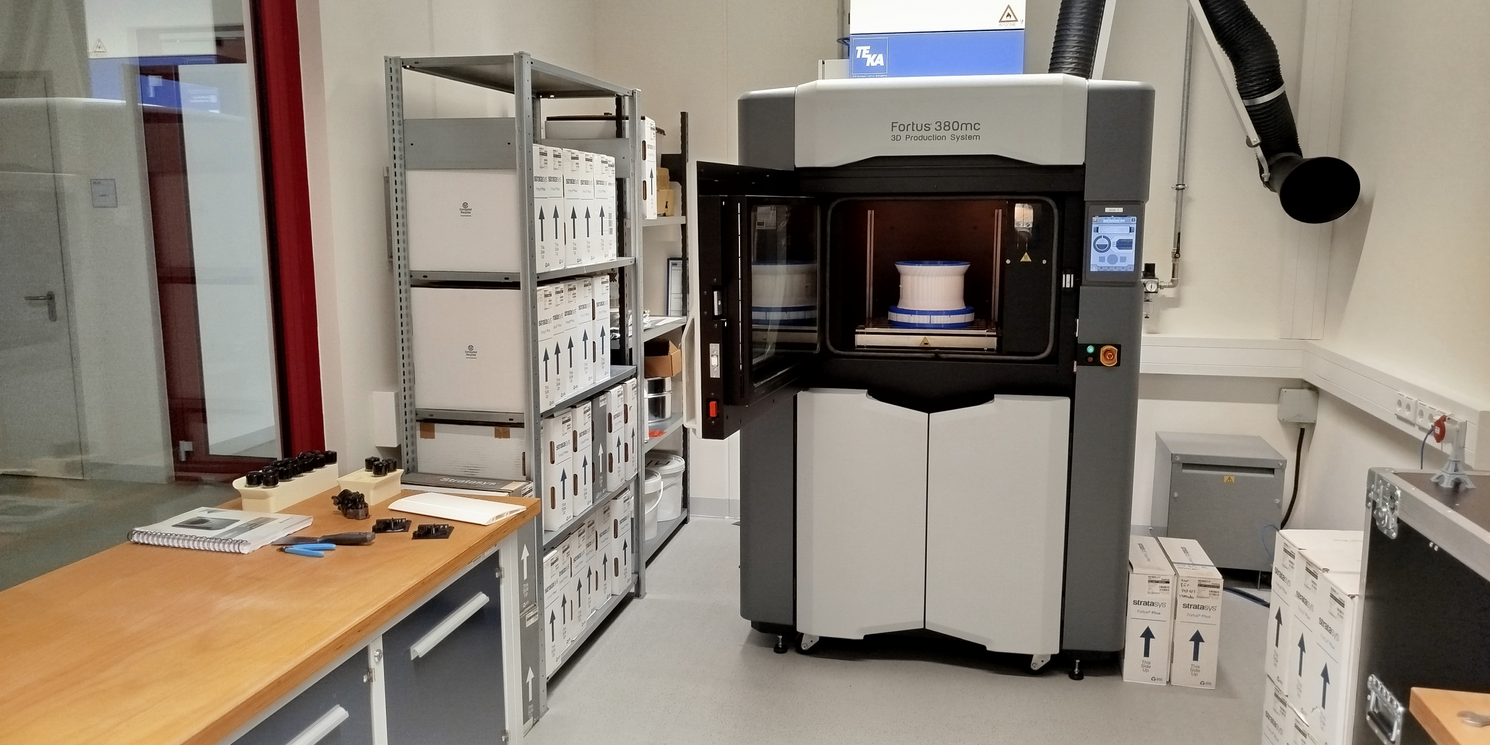

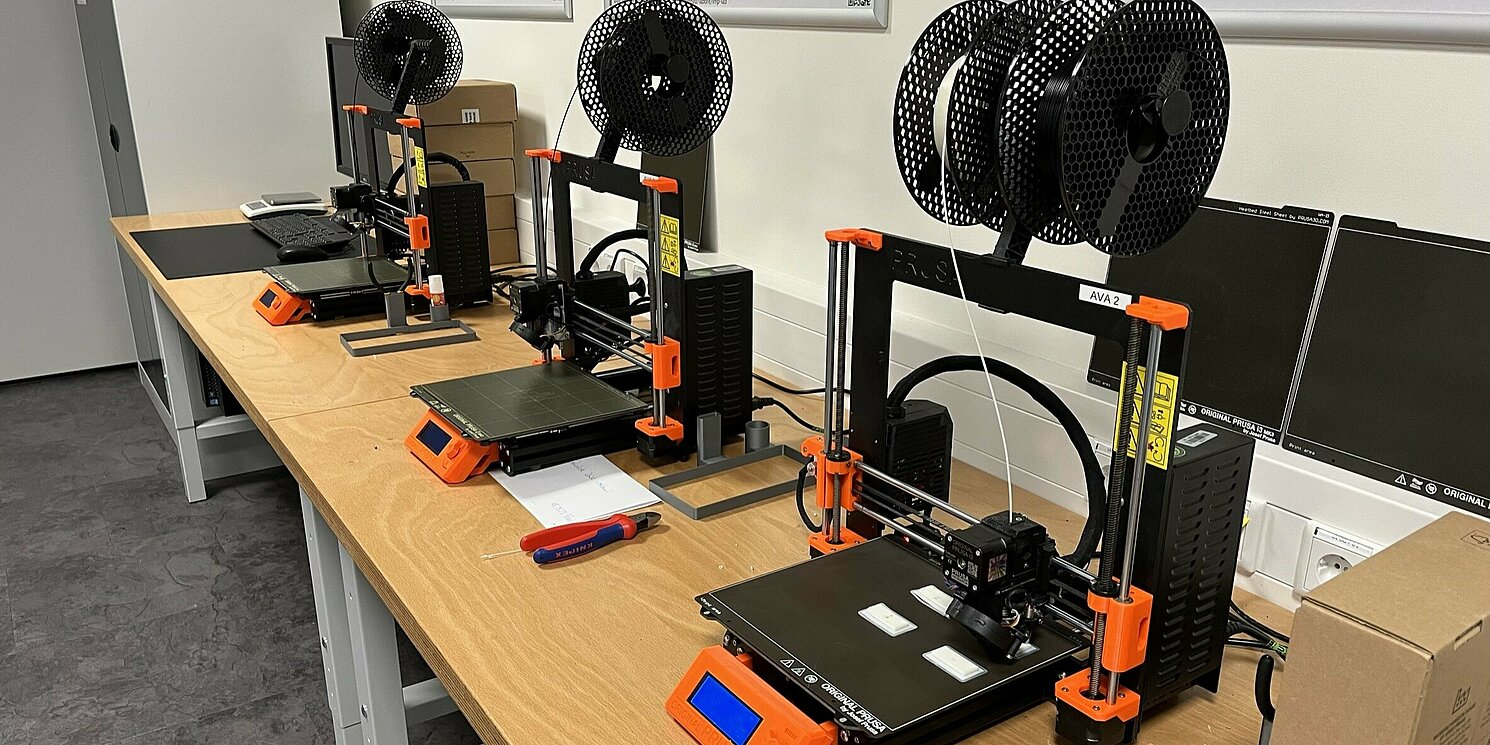

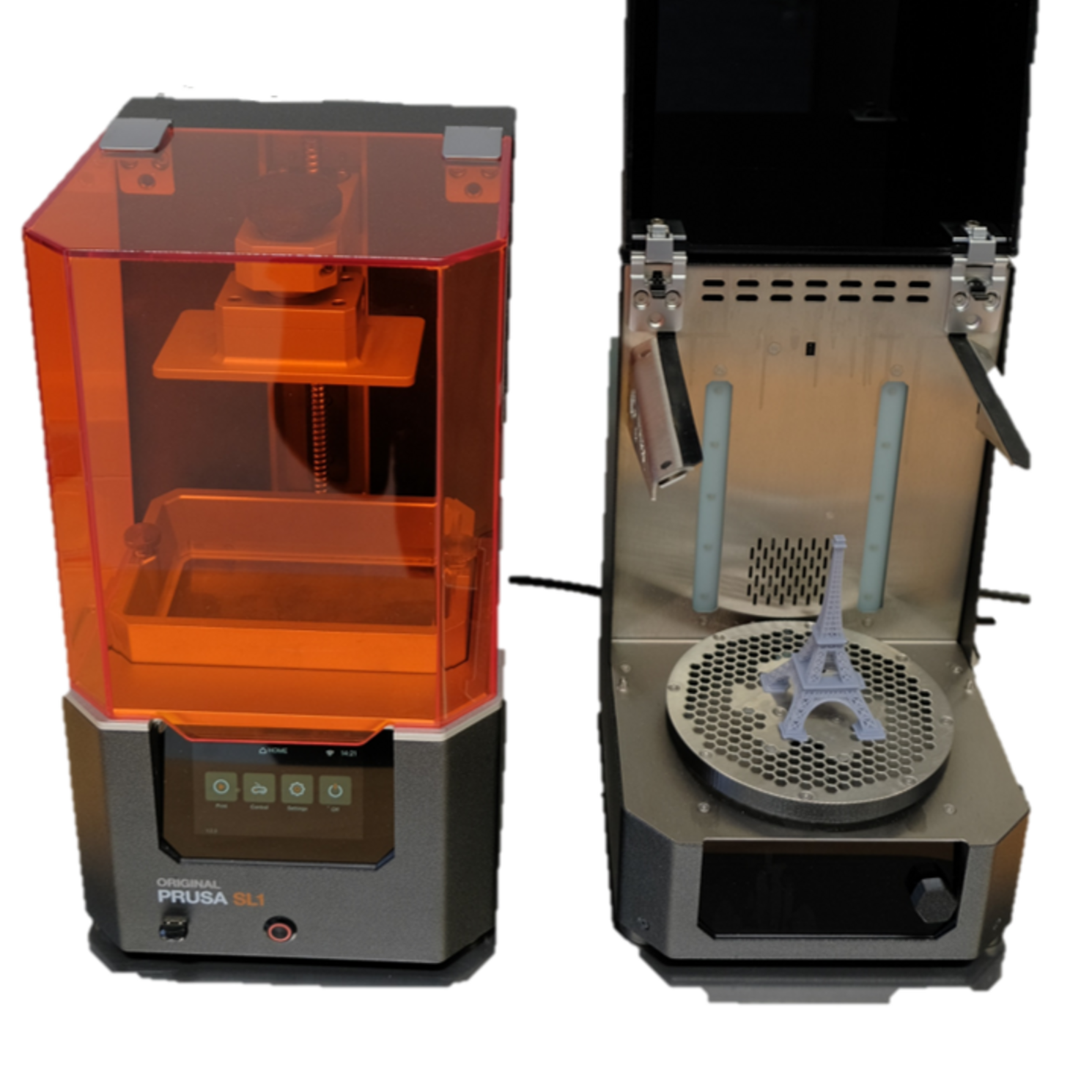

- Additive Fertigung von Kunststoffbauteilen

Seit Herbst 2019 befindet sich das Labor am Technologie Campus Parsberg-Lupburg.

Pressemitteilungen zum Labor finden Sie in unserem Archiv:

Lehre im Labor

Im Rahmen der Vorlesungen „LMP-Laser Material Processing“ und „LAF-Lasergestützte und Additive Fertigung" finden praktische Vorführungen im Labor statt.

Zudem werden im LMP-Labor im Rahmen des Praktikums PMS zwei Versuche angeboten (Additive Fertigung, Laser-Metallschweißen).

Weiterhin gibt es ständig neue Aufgabenstellungen, die von Studierenden in Form von Abschluss- oder Projektarbeiten in allen Studiengängen der Fakultät bearbeitet werden.

Laufende und abgeschlossene Forschungsprojekte

Publikationen

Unsere Publikationen finden Sie hier:

Laborausstattung

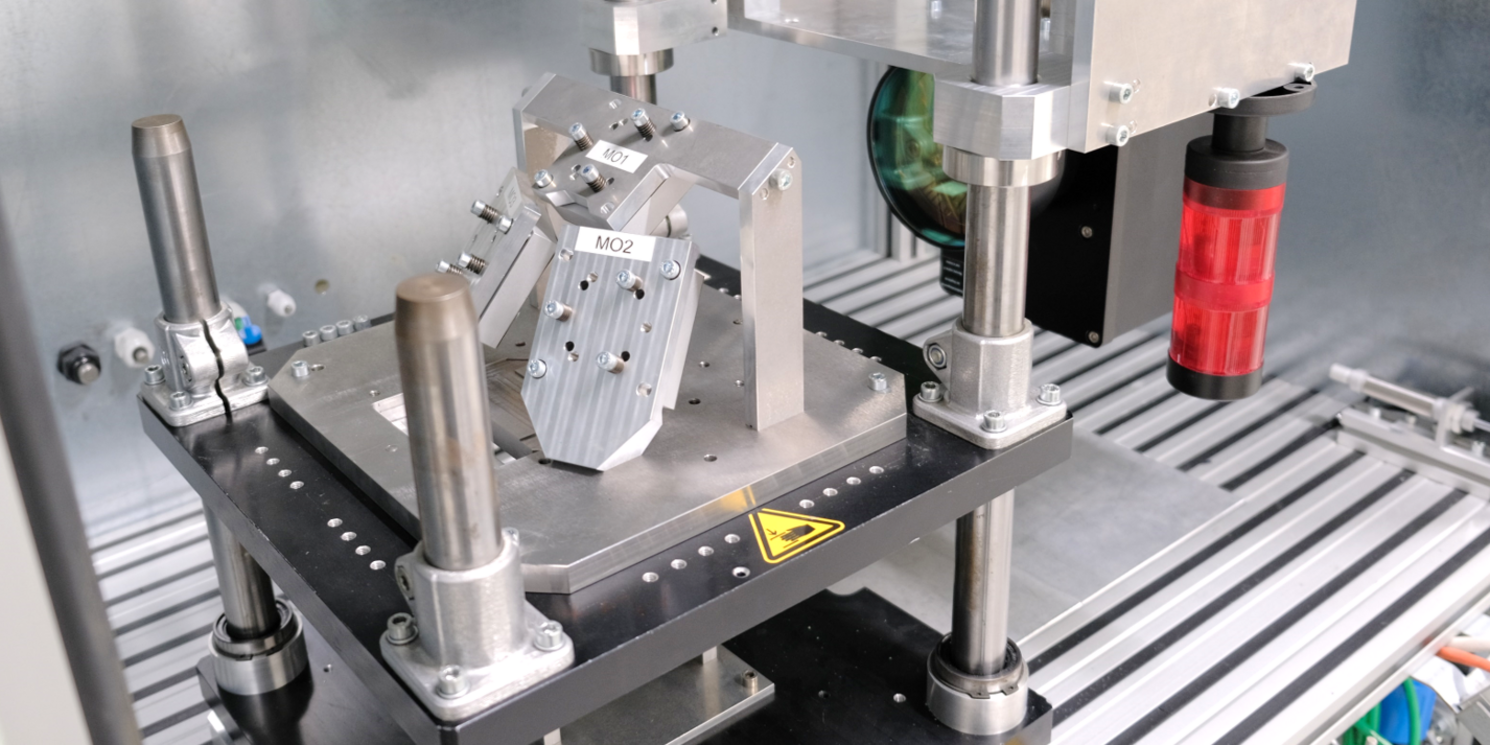

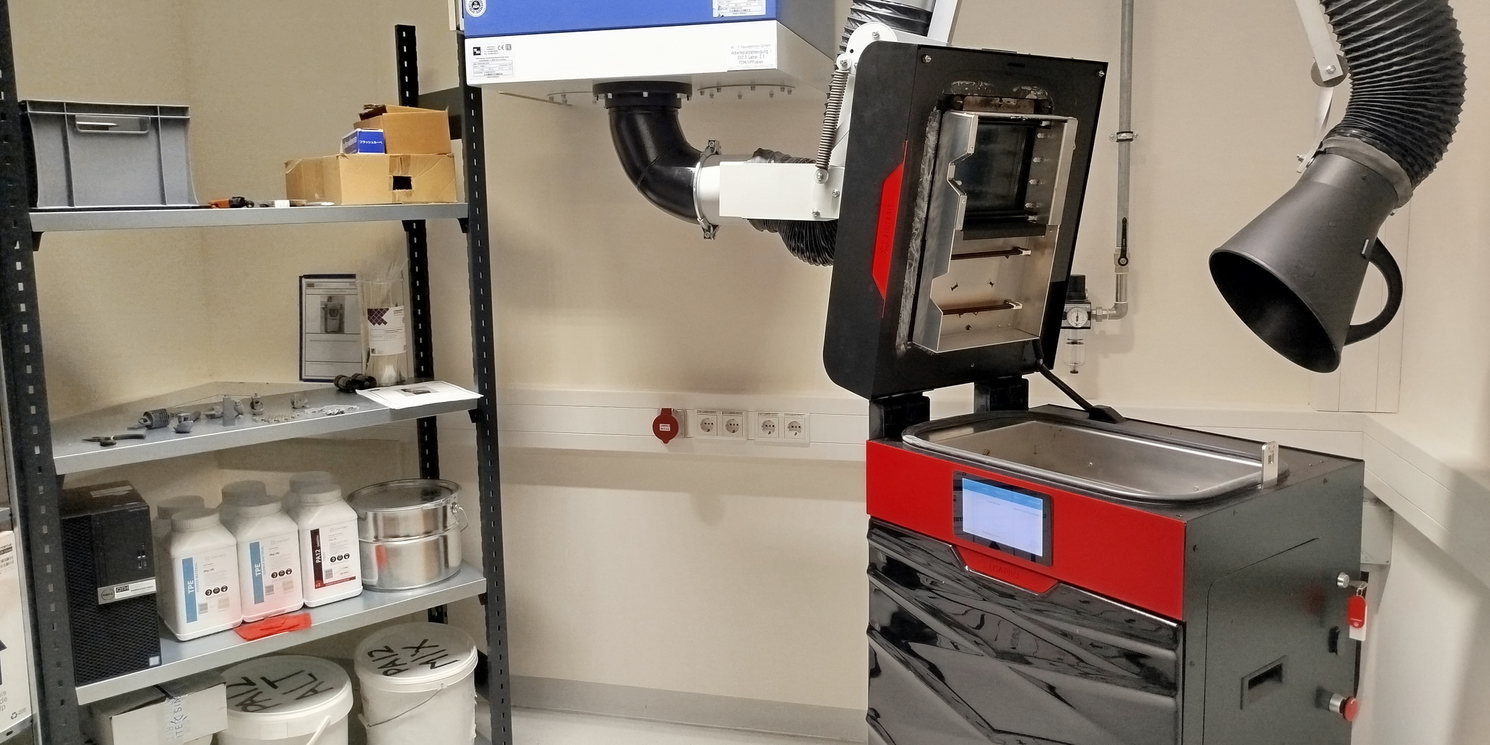

Laser-Versuchsanlagen

Additive Fertigungsanlagen

Zusätzliche Laborausstattung

Weitere Ausstattung